1947年創業

確かな技術と信頼と共に。

次なるステージへ。

鯖江市の眼鏡

メタルフレーム製造工程

チタン、ニッケル合金、 貴金属を用いたフレーム。

一枚あたりの工程数は約 200にも及び、 量産には5ヶ月を要します。

01

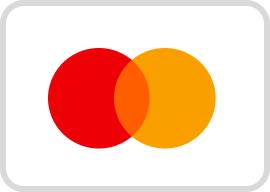

デザイン・設計

3次元設計で精巧な完成品予測

時代と共に変化するトレンド、機能性耐久性を考慮しながら様々なアイディアを具体化していきます。

オリエンスは眼鏡専用デザイン設計システム(3次元設計)を採用。従来の2次元設計と比べ より精巧な完成品予測が可能となりました。

.02

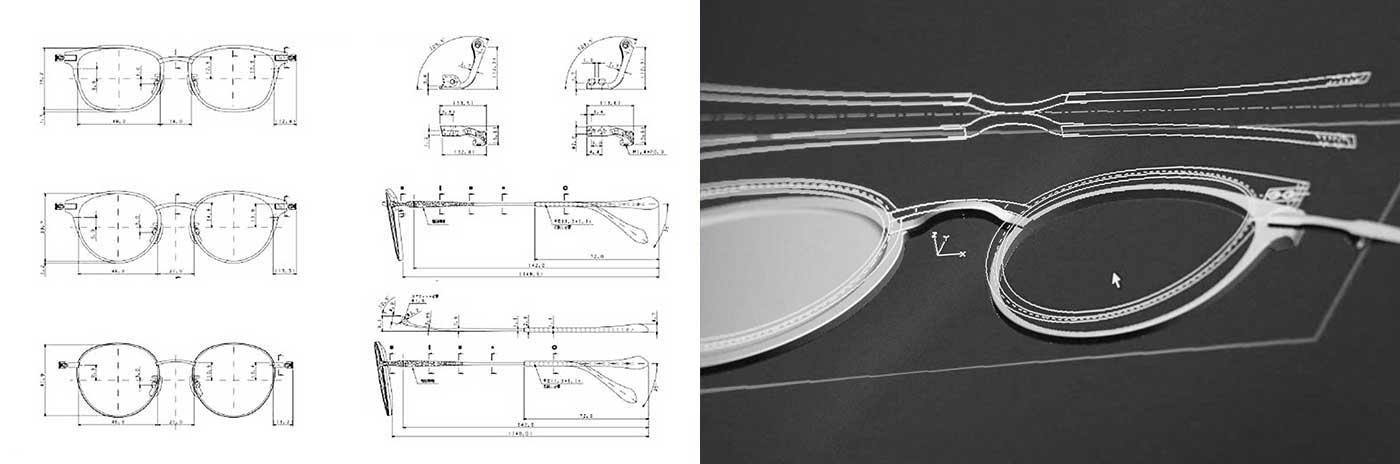

金型・治具制作

微細な形状や柄を表現

大型切削機を用い、100分台単位にまでこだわった微細な形状や柄を表現します。1つの型番のために複数の金型を必要とします。あらゆる工業製品のなかでその精密さはトップクラスを誇ります。

03

金型仕上げ(マスター型)

熟練した職人による仕上げ

オートメーション化できない繊細な形状再現のため、熟練した職人による仕上げが行われます。デザインへのこだわりを金型(マスター型)に落とし込んでいくこの工程は製品の質感を大きく左右します。

04

部品製造(冷間鍛造)

世界一と称される鯖江の眼鏡技術

冷間鍛造とは、金属材料に熱を加えず常温のまま圧力を加え、金属を変形させながら成形をおこなう加工方法です。チタンなどの丸線を叩きながら伸ばし、バネ性を出しながらプレス加工可能な形状にします。難加工金属であるチタンの加工法で、鯖江の眼鏡技術は世界一と称されるようになりました。

05

部品製造(プレス)

一つの部品を作るために

制作された金型でプレス加工し、各部品を制作します。1つの部品を作るために複数の金型で何度も行い、徐々に部品が完成に向かいます。チタンのしなやかさを維持するため途中で熱処理を加えたりするなど、高い品質を得るための工程を経ています。

06

部品製造(二次加工)

一つの部品に込められた手間ヒマ

プレス加工後も部品として完成するための二次加工が行われます。 プレスによって生じたバリを落とし磨き上げる研磨(水ガラ)仕上げに至る工程は、一つの部品に込められた手間ヒマの奥深さを感じさせます。

07

ロウ付け(金属接合)

1つ1つ熟練の職人技術の手仕事

集められた完成部品を溶接(ロウ付け)していきます。材質/大きさ/厚み/太さの違いを丹念に見極め、最適な温度管理をしながら接合します。熟練の職人技術によって1つ1つ手仕事で行われています。

08

仮組み立て

組み立てと組み上がりのチェック

研磨工程の前に、フロントとテンプルを組み立てます。組上がりに問題がないかもチェックします。

09

研磨(バレル)

約3日間回し続ける

大きなガラの機械に、フレームと研磨材を入れ、約3日間回し続けます。 研磨材の種類&配合は、各社が長年独自に培ったノウハウです。

10

研磨(バフ磨き)

日本ならではの丁寧さ

回転するフェルト地に研磨剤をつけながら磨き、光沢と艶をだします。 細部まで徹底的にこだわる日本ならではの丁寧さが込められています。

11

表面処理(メッキ等)

フレームの耐久性の鍵工程

メッキ/塗装はフレームの耐久性を飛躍的に向上させ、顔にのせるメガネにふさわしい質感とデザイン性を実現する工程です。

12

組立て

確実に・丹念に・手早い手作業

パットやモダン、レンズ等のパーツを手作業で取り付けます。